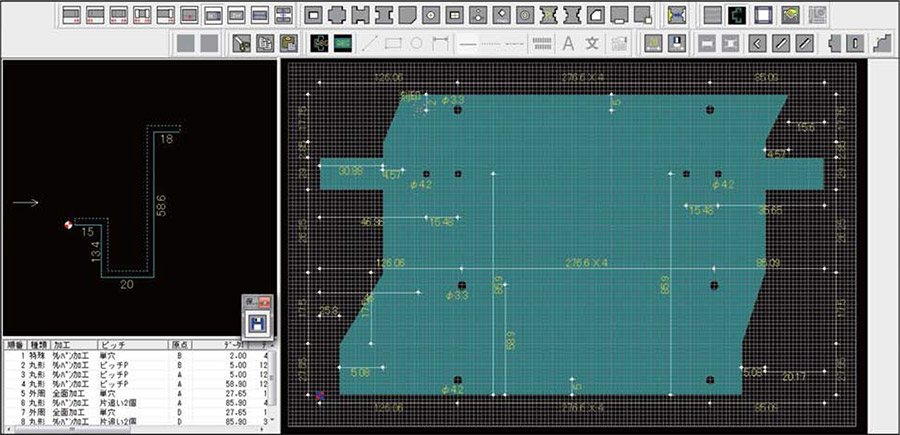

金物の取り付け位置から結合部の穴、切り欠きの寸法に至るまで、加工部材すべてのNCデータのプログラムを作成し、ネスティング(大板取り)やスケジュールプログラミング(加工時間)等の情報と共に、光ファイバーによって工場に送信します。そのため、工場での作業は、この設計段階で登録された製品内容及び作図データが基本となります。

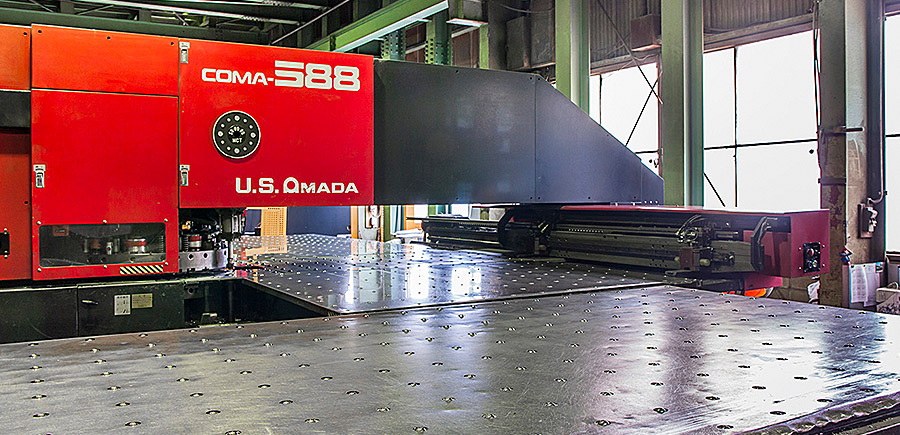

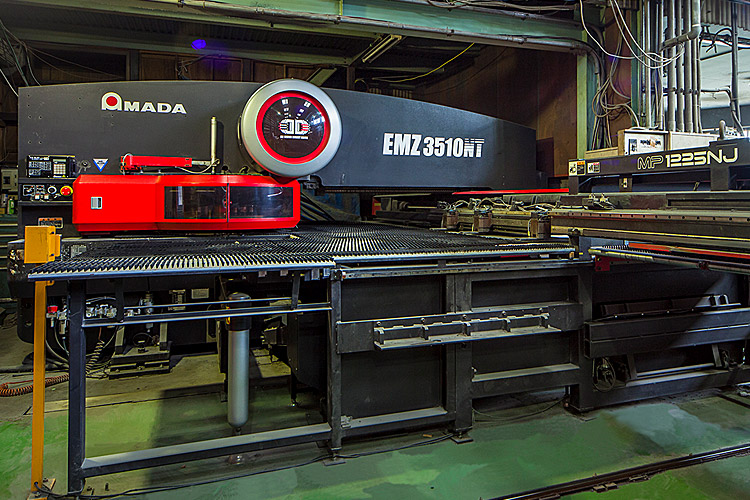

非常に高精度な加工ができるようになりました。当社では、対角度・板巾・長さ・寸法の加工がわずか±1mmの精度まで向上しています。また、当社には国内で数台しかない大型のNC加工機を有し、より幅広いニーズに応えています。

曲げには、扉曲げ加工と枠曲げ加工の2つがあります。曲げ加工では、寸法や角度、左右に誤りがないか、曲げ物に傷はないか、板厚・数量に誤りはないか、各種測定機を使いながら厳密に仕上がりを判定します。基準に達しないものは一つも工場から外に出さないという、頑固な姿勢がそこに息づいています。

NC加工で、W材(横材)の突起やH材(縦材)の角穴の加工した部材を組み立てることにより、寸法精度が向上しました。

扉内部を補強するために、スポットを打ちます。無傷スポット(プロジェクション溶接)の使用により、扉平面に溶接傷もなく、円滑な表面が得られます。

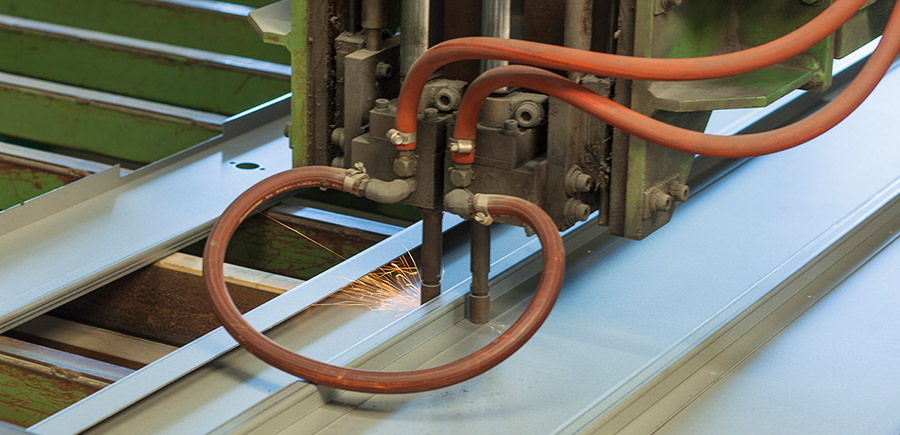

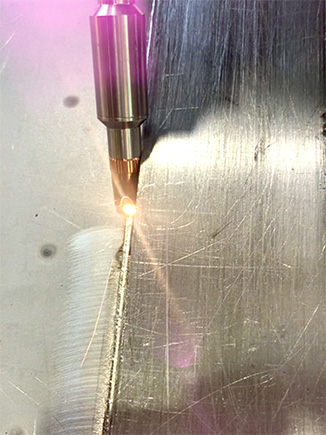

扉側面は、自動溶接仕上げラインにて行います。自動矯正付き機械にて全面プラズマ溶接、特殊ペーパー(ペーパーホイル、軸付きホイル)の二段階で仕上げます。従来のパテ処理は不要になりました。

従来の塗装は手作業であったため、塗膜厚が均一ではありませんでした。当社では、電子制御盤により、噴霧パターン径、噴霧吐出量、霧化エアー圧、高電圧の調整を行い、塗膜厚を均一にしています。これにより塗装品質が格段に向上しました。

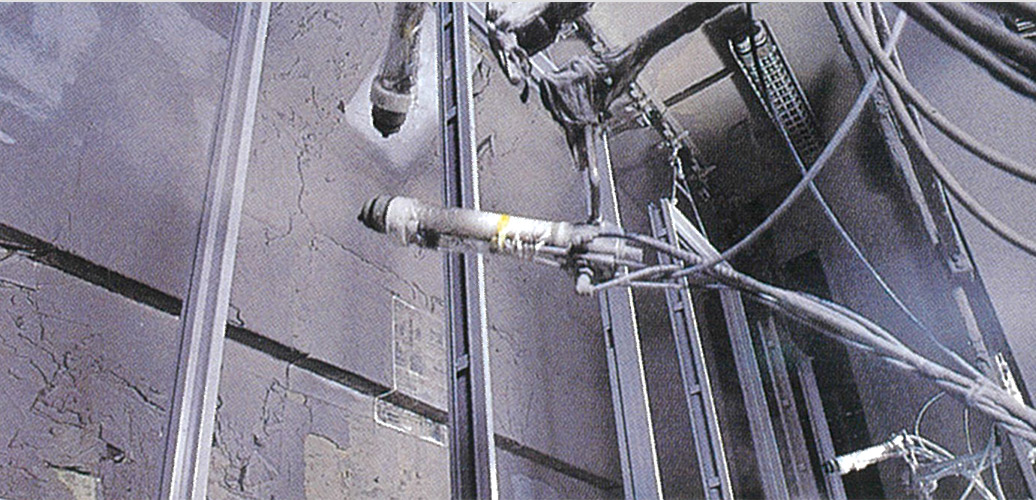

従来は平面台に乗せ塗装していましたが、塗装面に台傷が出るなど不備が生じていました。当社では、そうした問題を改善するために、扉や枠はトロリーコンベアーの特殊ハンガーに吊りかけ搬送し、自動塗装工程へとまわします。

各現場の分納指示に対応するため、当社では塗装前・塗装後の製品は製品自動倉庫に格納し、必要に応じ出荷する体制をとっています。